精密模具与塑料制品制造 现代工业的精密双翼

精密模具制造与塑料制品制造是现代制造业中紧密相连、相互依存的两个核心环节,共同构成了从设计概念到批量产品的高效转化链条。它们不仅是电子、汽车、医疗、日用品等众多行业的基础支撑,更是衡量一个国家工业制造水平与创新能力的重要标志。

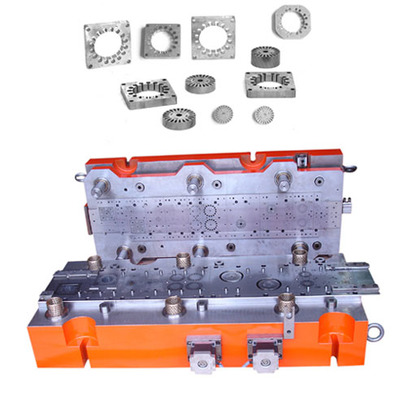

一、 精密模具制造:工业之母的现代演绎

精密模具被誉为“工业之母”,它是赋予塑料材料以特定形状、尺寸和功能的“成型工装”。其制造过程集成了高技术、高精度与高复杂性。

- 核心技术与流程:精密模具制造始于精细的三维数字化设计,运用CAD/CAE/CAM软件进行结构优化、成型模拟与数控编程。关键环节包括高精度数控加工(如CNC铣削、电火花加工、慢走丝线切割)、精密磨削、以及后续的抛光、组装与调试。对模具钢材的选用、热处理工艺的控制,直接决定了模具的寿命与稳定性。

- 精度要求:现代精密模具的加工精度常达到微米级(μm),甚至更高。这不仅要求先进的加工设备,更依赖于经验丰富的技师和严格的质量控制体系。模具的精度直接决定了最终塑料制品的尺寸一致性、外观质量和装配性能。

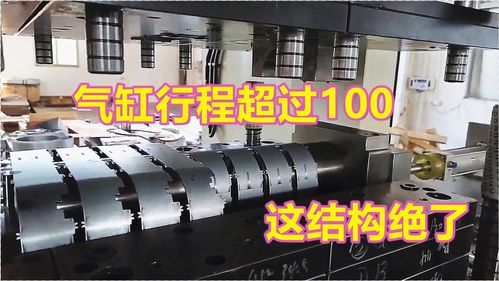

- 发展趋势:当前,精密模具制造正朝着智能化、集成化方向发展。高速加工技术、增材制造(3D打印)用于随形冷却水路制作、模具内传感技术、以及基于工业互联网的模具生命周期管理等,正在不断提升模具的制造效率、成型质量与可维护性。

二、 塑料制品制造:规模化与定制化的艺术

塑料制品制造是将塑料原材料通过精密模具,高效、经济地转化为终端产品的过程。其核心在于成型工艺的精准控制。

- 主流成型工艺:

- 注塑成型:应用最广泛,适用于结构复杂、尺寸精度要求高的零件大批量生产。高速高压将熔融塑料注入模具型腔,冷却固化后脱模。

- 吹塑成型:主要用于生产中空容器,如瓶子、油箱等。

- 挤出成型:用于生产具有恒定截面形状的连续型材,如管材、板材、薄膜等。

- 其他工艺:还包括压塑、滚塑、发泡成型等,适用于不同特性的产品和需求。

- 材料与工艺的协同:塑料制品的性能不仅取决于模具,还与所选塑料材料(如PP、ABS、PC、工程塑料等)的特性密切相关。成型过程中的温度、压力、时间等工艺参数的精确调控,是确保制品内在质量(如强度、韧性)与外观(如光泽、无缺陷)的关键。

- 创新与可持续:随着环保要求提高,塑料制品制造业正积极采用可降解材料、生物基塑料,并优化设计以实现轻量化。通过智能制造技术实现生产过程的节能降耗与质量追溯,也是行业重要发展方向。

三、 协同共生:从模具到产品的价值链

精密模具与塑料制品制造的关系是典型的“唇齿相依”。

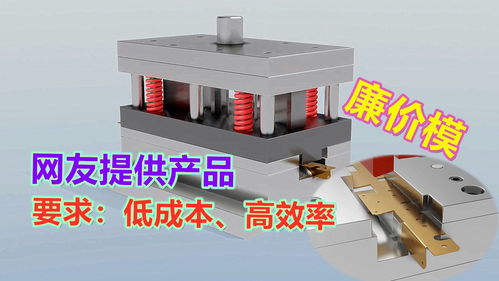

- 设计协同:产品设计之初就必须综合考虑模具的可行性(如脱模斜度、分型面、冷却效率)和塑料的流动特性,进行面向制造的设计(DFM)。

- 制造联动:一套优质的精密模具是高效、稳定生产塑料制品的前提。模具的微小瑕疵会在成千上万的制品上被复制放大。因此,模具的试模、修整与优化是连接两个制造环节的核心桥梁。

- 价值提升:通过精密模具实现的产品微型化、集成化、功能化(如一体成型、微结构表面),极大地提升了塑料制品的附加值和技术含量,推动了终端产品的创新。

在“中国制造2025”及全球制造业智能化转型的浪潮下,精密模具制造与塑料制品制造作为基础且关键的环节,正经历着深刻的变革。两者的深度融合与技术进步,将持续推动制造业向更高精度、更高效率、更绿色可持续的方向迈进,为消费升级和产业创新提供坚实的物质基础。以数据驱动的模具设计与制品生产的全流程协同优化,将成为这一领域竞争力的新焦点。

如若转载,请注明出处:http://www.seacoplas.com/product/33.html

更新时间:2026-01-13 16:30:09