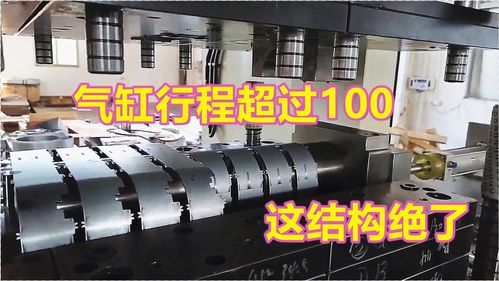

超大卷圆产品模具一步到位 老板为何仍不满意?气缸行程过长的隐忧

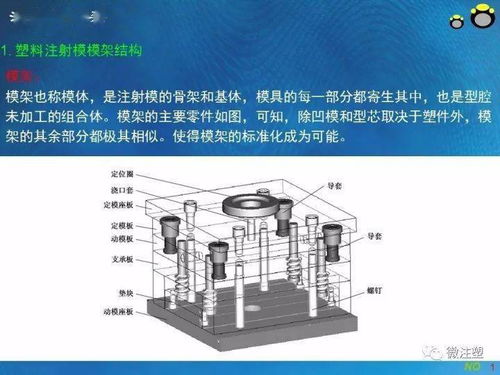

在模具制造领域,实现“一步到位”的高效生产是许多企业的追求。当工程师成功设计出能够一次性完成超大卷圆产品成型的模具时,老板却面露难色,并未感到满意。这背后,一个关键的技术细节浮出水面:气缸行程过长。这不仅是一个简单的参数问题,更可能牵涉到生产效率、设备负荷、长期稳定性乃至成本控制的系统性挑战。

气缸行程过长直接影响了生产节拍。在自动化生产中,每一个动作的时间都至关重要。长行程意味着气缸伸出和缩回需要更多时间,从而拖慢了整个循环周期。对于批量生产超大卷圆产品而言,累积起来的时间损耗会显著降低产能,无法满足高产量的市场需求,这无疑是老板首要的担忧。

长行程对气缸本身及关联的机械结构提出了更高要求。行程越长,活塞杆的导向性和稳定性越难保证,更容易出现偏载、抖动或磨损加剧的情况。在持续高压、高频次的工作环境下,这可能导致气缸密封件过早失效、缸筒内壁划伤,甚至引发连接部件松动或断裂。模具的可靠性和寿命因此大打折扣,维修停机时间和更换成本随之上升,直接侵蚀利润。

从设备匹配与能耗角度看,驱动长行程气缸通常需要更大容积的气源系统或更高功率的液压单元。这可能导致工厂现有动力供应不足,需要额外投资升级基础设施。每次动作消耗的压缩空气或液压油也更多,长期运行下的能源成本不容小觑。老板的“不满意”,很可能源于对潜在追加投资和运营费用上升的预判。

更深层次地,一步到位的模具设计虽然减少了工序,但将复杂应力集中于单次成型。配合长行程气缸,可能使材料在拉伸、弯曲过程中面临更剧烈的变形和回弹控制难题。产品尺寸精度和一致性若难以保证,废品率上升,那么模具的“高效”反而成了“低质”的温床。老板关注的是最终产品的合格率和客户满意度,而非孤立的模具功能。

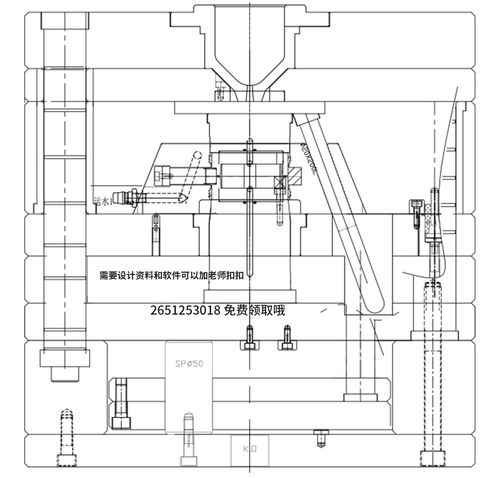

因此,解决老板的顾虑,需要从系统优化入手。或许可以考虑:重新评估工艺,将超长行程分解为多工步短行程接力,采用多个气缸或伺服电机驱动以提高速度和控制精度;优化模具结构,减少不必要的空行程;选用高刚性、耐磨损的长行程气缸专用型号,并加强维护计划;甚至权衡一步到位与分段成型的综合成本效益。只有将气缸行程问题纳入生产效率、设备耐久性、能耗与品质的全链条中考量,才能使模具真正“到位”,赢得老板的认可。

如若转载,请注明出处:http://www.seacoplas.com/product/38.html

更新时间:2026-01-13 19:39:35